ECO-SIMULATION

Entwicklung energieeffizienter kältetechnischer Kreislaufsysteme durch eine neuartige Simulationsmethodik

Projektdauer: Februar 2018 – Jänner 2020

Projektförderung durch: Klima- und Energiefond

Projektleiter: Liebherr-Hausgeräte Lienz GmbH

Projektpartner: SimTech Graz, TU Graz: IVT

Projektmitarbeiter IVT: Bernhard Zuber

Die Entwicklung von Kühlgeräten ist weitestgehend durch experimentelle Untersuchungen bestimmt. Neu entwickelte bzw. optimierte Einzelkomponenten von Kühl- und Gefriergeräten müssen derzeit in ein physisches Kältesystem eingesetzt bzw. verbaut werden, um dann über mehrere aufwendige Messverfahren in der Klimakammer bzw. auf Prüfständen auf ihre tatsächlichen/reellen Verbesserungen im System evaluiert zu werden. Dieser iterative Prozess ist zum einen sehr zeit- und kostenintensiv und erlaubt es nicht Energieverbesserungspotentiale einfach zu erkennen und auszuschöpfen. Die Verwendung von Simulationswerkzeugen, die erstmals eine gesamthafte dynamische Simulation der Kältekreislaufkomponenten sowie deren komplexes Zusammenspiel untereinander unter Einbeziehung aller wesentlichen Rahmenbedingungen ermöglichen, würden den Herstellern von Kühlgeräten zwei wesentliche Vorteile bieten:

- Beschleunigung und Kostenreduktionen bei der Entwicklung von Kühl- und Gefriergeräten

- Verbesserung der Energieeffizienz der Geräte

Letztlich bieten diese Aspekte für Hersteller von Kühlgeräten wesentliche Vorteile im globalen Wettbewerb. Ein kommerzielles Kreislaufberechnungsprogramm, das die transienten Effekte eines Kühlkreislaufs in der erforderlichen Qualität abbilden kann, existiert aktuell nicht. Im Zuge des Vorhabens sind erhebliche technische Herausforderungen und Risiken gegeben, insbesondere bei der möglichst exakten Modellierung der dominierenden physikalischen Effekte im Kühlsystem, bei der Abbildung von 3D Effekten in der Entwicklung der Modellbibliothek, bei der Abbildung der Sensorik und der zeitabhängigen Berechnung des Kältekreislaufs.

Ein Teil der Forschungsarbeit befasst sich mit der Ermittlung von Modellparameterwerten, um die Messdaten möglichst gut abbilden zu können.

Parameterabstimmung

Für die Parameterabstimmung wurde eine halbautomatische Modellkalibrierung entwickelt. Aufgrund von Wechselwirkungen und nichtlinearen Abhängigkeiten zwischen den Modellparametern wäre eine manuelle Parameteroptimierung sehr zeitaufwändig und ineffizient. Die halbautomatische Kalibrierungsmethode kann einen großen Parametersatz schnell und benutzerfreundlich verarbeiten. Darüber hinaus werden Ergebnisse des validierten Gefrierschranks präsentiert, gefolgt von einer Anwendungsdemonstration des Simulationsmodells.

|

|

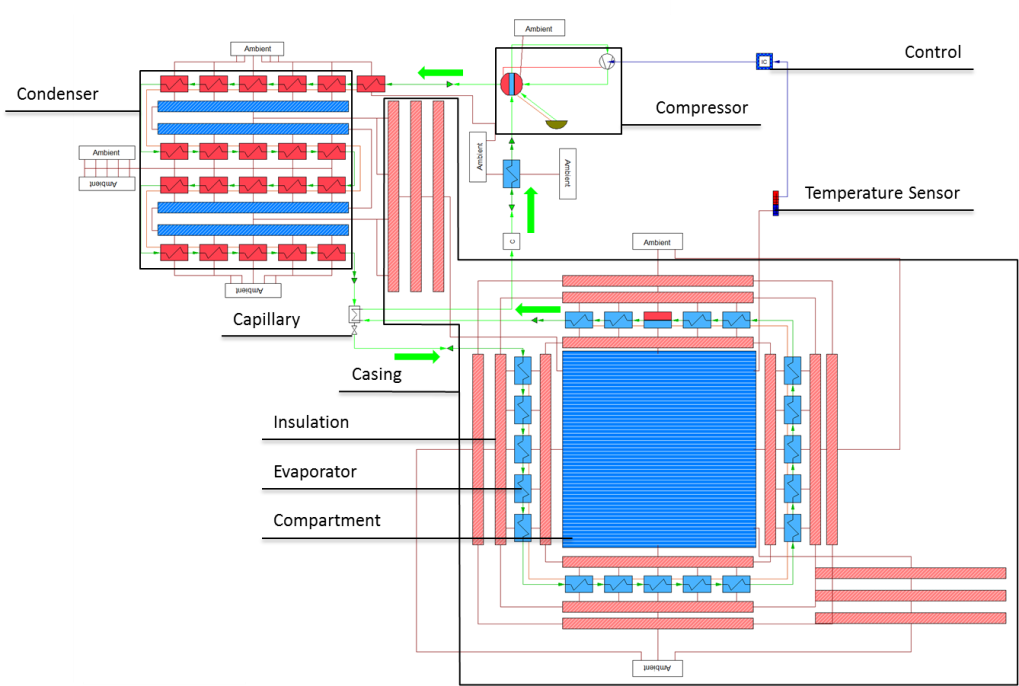

Abb. 1: Schaltbild eines Kältekreislaufs für einen Gefrierschrank |

Für die Kalibrierung des Simulationsmodells wurden die Werte von 15 Messsensoren verwendet. Neben den Rohrtemperaturen entlang des Kältemittelkreislaufs wurden der Hoch- und Niederdruck am Verdichter, die Verdichterleistung, die Umgebungstemperatur und die Sensortemperatur im Innenraum gemessen. Um das Simulationsmodell zu kalibrieren, müssen geeignete Modellparameter (z. B. Parameter mit hoher Unsicherheit) ausgewählt werden. In diesem Fall sind die Wärmeübergangskoeffizienten auf den Oberflächen mit hohen Unsicherheiten verbunden, da sie im abstrakten 0d / 1d-Modell nicht vollständig abgebildet werden können. Es wurden zehn Parameter für die Kalibrierung ausgewählt. Sieben Parameter wurden im ersten Schritt mit der automatischen Kalibrierung für stationäre Zustände bestimmt. Die umfassen die Wärmeübertragungs-Koeffizienten und Kalibrierungsfaktoren für die Rohrdruckverluste. Die restlichen drei Parameter wurden so gewählt, dass sie keinen Einfluss auf das Ergebnis der stationären Simulation haben. Sie dienen zur Kalibrierung des zeitlichen Verhaltens. Zum Beispiel beeinflusst die thermische Trägheit des Thermostatsensors die Laufzeit des Verdichters und damit das transiente Verhalten.

|

|

|

|

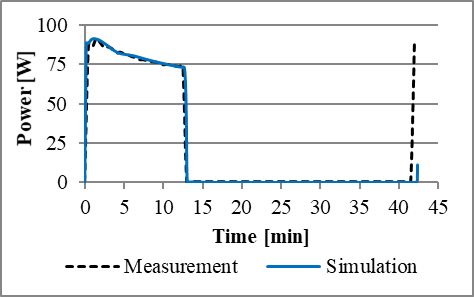

(a) Kompressor Antriebsleistung |

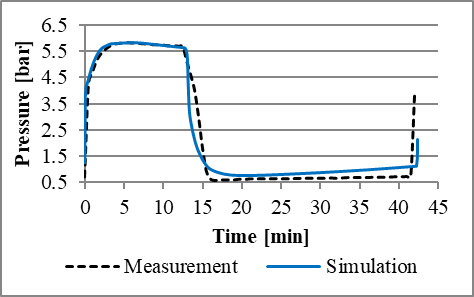

(b) Druck am Kompressoraustritt |

|

|

|

|

|

|

|

(c) Druck am Kompressoreintritt |

(d) Oberflächentemperatur Kompressor |

|

|

|

|

|

|

|

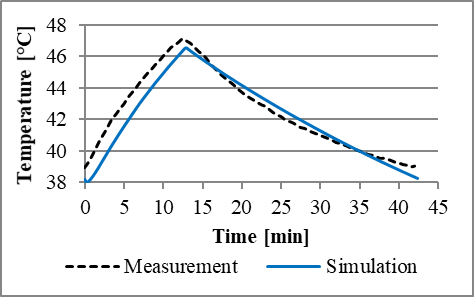

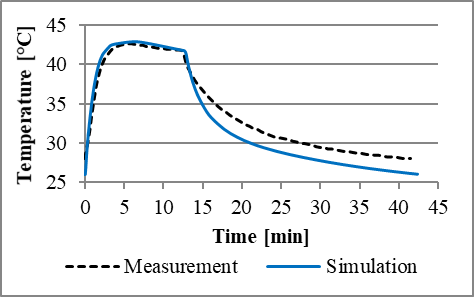

(e) Sensortemperatur |

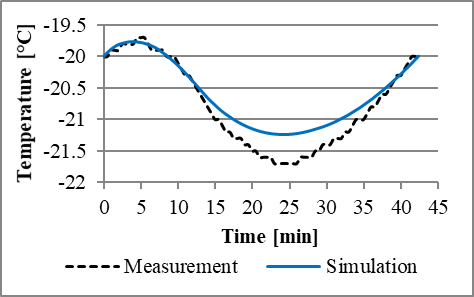

(f) Temperatur Kondensator Mitte |

|

Abb. 2: Vergleich Simulation und Messung |

|

In Abbildung 2 ist der Vergleich der abgestimmten Simulationen mit Messergebnissen dargestellt. Der simulierte Verlauf der elektrischen Leistungsaufnahme des Kompressors (a) stimmt sehr gut mit den Messwerten überein. In ähnlicher exakter Weise kann die Dauer des Ein- und Ausschaltzyklus abgebildet werden. Während des Betriebs des Verdichters stimmt auch der Auslass gut überein (b). Der Saugdruck zeigt einen ähnlichen Trend, aber die Simulationsergebnisse liegen um 0,05 bar höher als die Messungen (c). Nach dem Ausschalten des Kompressors, passen sich Saug- und der Auslassdruck an, was in den Messdaten zu sehen ist. In der Simulation wurde die Kompressordrehzahl während eines Ausschaltzyklus auf einen kleinen Wert eingestellt, da der Massenstrom in der Simulation aus numerischen Gründen nicht auf Null gesetzt werden kann. Daher findet keine vollständige Druckanpassung zwischen Verdampfer und Kondensator statt. Die Rohrtemperatur des Kondensators weicht auch während des Ausschaltzyklus ab (f). Einer der Gründe ist die Temperaturabhängigkeit der natürlichen Konvektion, die im Modell bisher nicht berücksichtigt wurde. Die gemessene Temperatur des Sensors sinkt nach dem Abschalten des Kompressors (e), was in der Simulation weniger intensiv ist. Innerhalb der für die Simulation wichtigen Schwelle (-20 ° C und -20,5 ° C) stimmen Messung und Simulation jedoch gut überein.